6 - 9 сентября 2011, СумГУ, г. Сумы, Украина XIII Международная научно-техническая конференция “ГЕРВИКОН-2011”

Международный форум “НАСОСЫ-2011” Семинар “ЭККОН-11”

Твердохлеб И.Б., Князева Е.Г., Бирюков А.И., Луговая С.О.

АННОТАЦИЯ

В статье рассматриваются аспекты, касающиеся вопроса возможности уменьшения металлоемкости проточной части многоступенчатого насоса с точки зрения уменьшения радиальных габаритов ступени при сохранении высоких энергетических показателей. Одним из путей решения данной задачи является использование двухъярусных рабочих колес. Однако проектирование двухъярусной лопастной системы и прогнозирование ее характеристик связано с рядом вопросов, которые в настоящее время находятся на этапе исследований, включающих использование компьютерного моделирования течения жидкости в проточной части насоса.

Как известно, одним из критериев конкурентоспособности изделий является его металлоемкость и, соответственно, себестоимость. Одним из путей снижения металлоемкости насосного оборудования является уменьшение радиальных габаритов проточной части насосов. Проточная

часть лопастного насоса в общем случае состоит из трех основных элементов: подвода, рабочего колеса (РК) и отвода. Проточная часть промежуточной ступени многоступенчатого центробежного насоса состоит из РК и направляющего аппарата (НА). Функцию подвода в данном случае выполняют обратные каналы предстоящего НА.

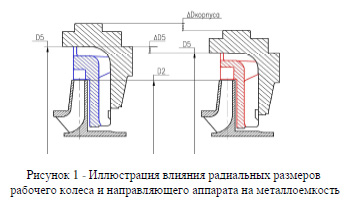

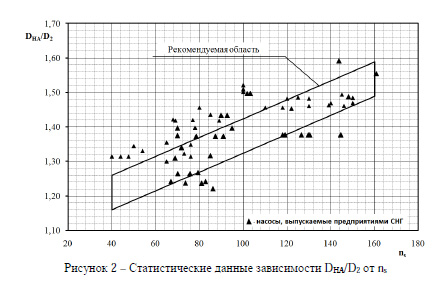

Поэтому возможно несколько путей решения задачи снижения металлоемкости. Один из них заключается в уменьшении отношения наружного диаметра направляющего аппарата к наружному диаметру рабочего колеса DНА/D2 (рис. 1), которое в квадратичной степени влияет на металлоемкость насосов и поэтому возможность его снижения является чрезвычайно привлекательным. На практике это соотношение зависит от коэффициента быстроходности ns и для насосного оборудования, выпускаемого предприятиями СНГ имеет вид, показанными на рисунке 2 в виде отдельных точек, соответствующих конкретным проточным частям [1].

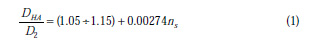

Радиальный габаритный размер НА определяется рядом параметров, в том числе, размерами входного канала диффузора, длиной диффузорного участка, областью поворота потока к следующей ступени. При этом конструкция НА должна обеспечивать минимальный уровень гидравлических потерь. Поэтому, как правило, приходится искать компромисс между получением максимального КПД и минимизацией стоимости изготовления, связанной с радиальными габаритами НА. В [1] приводится рекомендуемый с этой точки зрения диапазон изменения DНА/D2 (графически показанный сплошными линиями на рис.2), полученный в результате накопленных данных:

Следовательно, существует определенный предел снижения DНА, после которого КПД НА начнет резко падать, что, естественно, является крайне нежелательным. По результатам статистических исследований [2] гидравлический КПД НА промежуточной ступени в диапазоне ns = 39…106 находится в пределах 0,87 - 0,89.

Поэтому в качестве второго варианта решения задачи уменьшения радиальных габаритов ступени авторы предлагают рассмотреть возможность уменьшение диаметра выхода РК (D2) при условии сохранения требуемого напора Н, уровня гидравлического КПД (составляет порядка 0,96 - 0,98 [2]) и соотношения DНА/D2 =const.

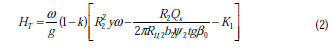

Рассмотрим уравнение для теоретического напора, создаваемого РК:

где: ω - окружная скорость, g - ускорение свободного падения, Qк - расход, идущей через колесо, R2 - наружный радиус РК, RЦ2 - радиус центра тяжести нормальной линии, проходящей через точку выхода струйки, β0 - угол натекания потока на неподвижную решетку, соответствующий "нерабочему режиму" (обычно принимают β0 = β2Л (угол лопасти на выходе)), b2 - ширина колеса на выходе, k – коэффициент прозрачности, y - коэффициент поправки активного радиуса (y=f (β2Л, z)), ψ2 - коэффициент стеснения на выходе из колеса:

где: t2 - шаг лопаток по окружности радиуса R2, σ2- толщина лопастей на выходе, σ2U - толщина лопастей на выходе в окружном направлении. В соответствие с (2) уменьшениеD2 ведет к уменьшениюсоздаваемого напора. То есть необходимо найти возможность уменьшить диаметр выхода D2 при сохранении напора Н и КПД РК, и при этом обеспечить условия натекания потока в НА с минимальными потерями. Иными словами, следует рассмотреть пути повышения напора в РК. Из ур-ия (2) видно, что этого возможно добиться за счет увеличения угла лопасти на выходе β2Л , количества лопастей z2 и ширины на выходе b2. На практике это связано со следующим:

1. Увеличение ширины колеса и угла лопасти на выходе. При увеличении угла выхода β2Л уменьшается крутизна напорной характеристики, а для РК с малыми и средними коэффициентами быстроходности ns у характеристики может появиться западающий участок, что в ряде случаев может быть крайне нежелательно. Увеличение ширины РК на выходе ограничивается увеличением потерь и уменьшением крутизны характеристики, которые связаны с уменьшением отношения относительных скоростей на выходе и входе [3].

2. Видоизменение выходной кромки лопасти (запиловка и затыловка). Так как данная операция является доводочной, то закладывать ее на этапе проектирования нежелательно. Формы видоизменений выходных кромок, используемые сейчас для повышения напора были определены в результате отдельных практических опытов и экспериментальных наработок [3, 4].

3. Создание дополнительного вихревого элемента. Создание дополнительного вихревого элемента для повышения напора было использовано при создании центробежно-вихревой ступени погружных лопастных насосов [3].

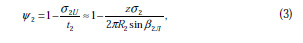

4. Введение дополнительных ярусов лопастей. Ряд работ по применению многоярусных колес [5] показал эффективность использования второго ряда лопастей для повышения напорности рабочих колес. Но следует отметить, что процесс течения в двухрядной лопастной решетке колес центробежных насосов общепромышленного назначения изучен на данный момент недостаточно и отсутствуют достоверные методы проектирования. Работы, проводимые последние несколько лет в ООО «УК «Группа ГМС», показали, что для насосов средней быстроходности эффективным является использование двухъярусных колес. В качестве инструментов используются численный эксперимент (ПО ANSYS CFX), позволяющий с большой точностью моделировать течение жидкости внутри проточной части и определять распределение полей давлений и скоростей во всем объеме. В качестве примера ниже приводятся некоторые результаты моделирования течения в РК насоса типа ЦНС, имеющем число лопастей z = 8, и того же РК, но с двухъярусной лопастной системой, состоящей из яруса основных лопастей z1 = 8 и яруса укороченных со стороны входа лопастей z2 = 8. Рисунок 3 наглядно иллюстрирует, что гидравлический КПД двухъярусного РК остался на том же уровне, и при этом повышение заданного напора на расчетном режиме составляет 13%. Следовательно, возможно одновременно сохранить требуемый напор и уменьшить диаметр D2, и соответственно, радиальные габариты ступени, на 4%.

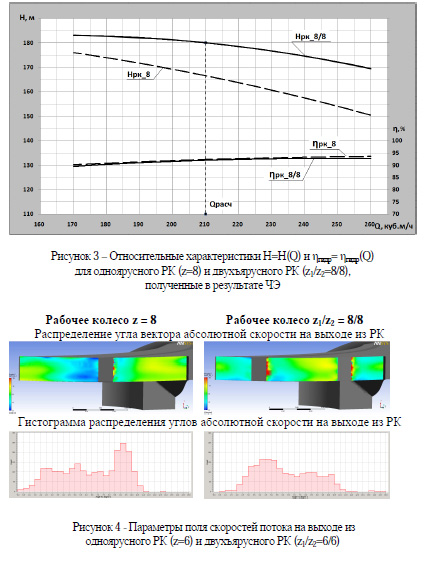

Интерес представляет сравнение кинематических параметров потока на выходе из РК. Поля абсолютной скорости в обоих случаях не имеет значительных отличий, в то время как распределение углов потока на выходе из двухъярусного РК является более равномерным (рис. 4). Это также подтверждается при анализе гистограмм, численно показывающих соотношение углов потока на выходе из РК. Соответственно, течение на выходе из двухъярусного РК является более равномерным, что должно обеспечивать меньшие потери энергии при смешении струй и, соответственно, меньшие входные потери в диффузорные каналы следующего за РК НА [6].

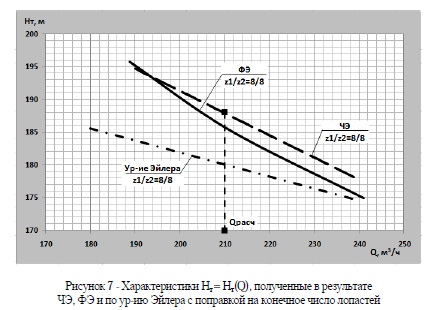

Кроме того, интерес представляет сравнение кривых теоретических напоров Нт = Нт(Q) для двухъярусного РК, которые были получены в результате расчета по уравнению (2) для числа лопастей z=16 с поправкой Стодола-Шерстюка на конечное число лопастей, рекомендуемое [7], в результате численного эксперимента с использованием программного комплекса ANSYS CFX (ЧЭ), а также по данным физических испытаний (ФЭ) (рис.5). Из рисунка видно, что данные ЧЭ и ФЭ имеют расхождение в рабочем диапазоне в пределах 1%. В то время как кривая Нт, посчитанная по уравнению Эйлера, показывает несовпадение Нт до 6%. Данное несовпадение может быть объяснено тем, что в поправка на конечное число лопастей не содержит переменных, зависящих от длины лопастей, и величина Нт для лопастной системы z1/z2=8/8 с укороченными лопастями второго яруса рассчитана также, как и для РК с z =16 с лопастями одинаковой длины. Введение второго яруса лопастей также должно привести к уменьшению амплитуды пульсаций давления, что улучшит вибрационные качества ступени.

В связи с тем, что на первоначальном этапе проектирования, как правило, используется одномерная модель течения, то при расчете теоретического напора двухъярусного РК по уравнению (2) актуальным является вопрос уточнения поправки на конечное число лопастей. Его решение возможно при наличие достаточного объема статистических данных, которые предполагается получить проведением серии ЧЭ.

Более детальное изучение влияния установки лопастей второго яруса на характеристики потока позволит в будущем разработать методику, позволяющую проектировать двухъярусные колеса, обеспечивающие одновременно высокие энергетические параметры и равномерное течение на выходе из РК. И, следовательно, условия натекания на входные кромки диффузорных каналов НА будут более благоприятными, что уменьшит потери в НА. При этом планируется применять оптимизационные методы, дающие возможности получить комбинации развиваемых напоров и соответствующих КПД при определенном сочетании геометрических параметров, определяющих форму и положение лопасти второго яруса.

Таким образом, замена одноярусного колеса двухъярусным дает возможность увеличения напора при сохранении (приемлемом падении) КПД. Следовательно, в случае уменьшения диаметра D2 данный способ позволит получить РК, имеющее энергетические характеристики, удовлетворяющие требованиям к базовой конструкции, но меньшие радиальные габариты, и, следовательно, удастся понизить металлоемкость ступени в целом.

Выводы:

1. В результате проведенных работ была выявлена возможность уменьшить габариты проточной части за счет уменьшения наружного радиуса рабочего колеса D2 и соотношения DНА/D2, причем уменьшение D2 обеспечивается за счет увеличения количества лопастей при использовании в рабочем колесе двухъярусной лопастной системы.

2. Сравнительный анализ кривых теоретического напора двухъярусного рабочего колеса, посчитанных по результатам ФЭ, ЧЭ и уравнению Эйлера с поправкой на конечное число лопастей, показал, что для точного прогнозирования напорной характеристики в данном случае требуется уточнить формулу поправки на конечное число лопастей.

3. Работы по исследованию потока в двухъярусном рабочем колесе с целью создания методики проектирования высокоэффективных проточных частей следует продолжать.